Классификация электротехнологических установок, общие сведения об электротермических установках

Обновлено: 03.05.2024

В электрохимических и электрофизических установках используется электрохимическое действие тока. К ним относятся: электролизные; электрохимические; электроэрозионные; электрохимико-механи-ческие установки.

В электромеханических установках действие электрического тока приводит к каким-то механическим усилиям. К ним относятся: магнитоимпульсные; электромагнитные; электрогидравлические; ультразвуковые.

Электрокинетические установки - установки, в которых используется электронноионная технология, включающая в себя: электризацию вещества, формирование движения в электрическом поле и др. Развитие получили следующие виды установок. Электрогазоочистка - выделение из газового (воздушного) потока твердых тел или жидких частиц. Электросепарация - разделение многокомпанентных систем на составные части. Электроокраска - нанесение твердых или жидких покрытий на изделия и др.

Электротехнологические процессы широко применяются в промышленности. Оборудование для этих процессов весьма разнообразно по принципу действия, мощности, характеристикам потребления электроэнергии.

К электротехнологическому оборудованию относятся: электрические печи и электронагревательные установки, электросварочные установки всех видов, установки для размерной электрофизической и электрохимической обработки металлов.

В понятие «электротехнология» включены следующие технологические процессы и методы обработки материалов:

электротермические процессы, в которых используется превращение электрической энергии в тепловую для нагрева материалов и изделий в целях изменения их свойств или формы, а также для их плавления и испарения; - электросварочные процессы, в которых получаемая из электрической энергии тепловая энергия используется для нагрева тел в целях осуществления неразъемного соединения с обеспечением непосредственной сплошности в месте сварки;

электрохимические методы обработки и получения материалов, при которых с помощью электрической энергии осуществляется разложение химических соединений и их разделение путем перемещения заряженных частиц (ионов) в жидкой среде под действием электрического поля (электролиз, гальванотехника, анодная электрохимическая обработка);

электрофизические методы обработки, при которых для воздействия на материалы используется превращение электрической энергии как в механическую, так и в тепловую (электроэрозионная, ультразвуковая, магнитоимпульсная, электровзрывная);

Электротехнологические установки (ЭТУ) используют непосредственное воздействие электромагнитного поля на рабочую среду. При этом электрическая энергия преобразуется в другие виды энергии, в частности тепловую или механическую, используемые для нагрева, плавления, перемещения, деформации, разделения или смешивания материалов. Особенностью такого преобразователя, который можно назвать электротехнологическим преобразователем энергии, является то, что его составной частью является сама рабочая среда в твердом, жидком, газообразном или плазменном состояниях. Технологические параметры обработки этой среды могут быть легко изменены путем регулирования электрических параметров питания установки.

Термин «промышленные электротехнологические установки и оборудование» включает агрегаты, в которых осуществляются электротехнологические процессы, электрические машины, а также вспомогательные электротехнические аппараты и приборы (источники питания, устройства защиты, управления, датчики систем автоматики и др.).

Электронагрев широко применяется на промышленных предприятиях при производстве фасонного литья из металлов и сплавов, нагрева заготовок перед обработкой давлением, термической обработки деталей и узлов электрических машин, сушки изоляционных материалов и т. д.

Электротермической установкой называют комплекс, состоящий из электротермического оборудования (электрической печи или электротермического устройства в которых электрическая энергия преобразуется в тепловую), и электрического, механического и другого оборудования, обеспечивающего осуществление рабочего процесса в установке.

Электрический нагрев дает следующие преимущества по сравнению с топливным:

1. Очень простое и точное осуществление заданного температурного режима.

2. Возможность концентрации высоких мощностей в малом объеме.

3. Получение высоких температур (3000 °C и выше против 2000 °C при топливном нагреве).

4. Возможность получения высокой равномерности теплового поля.

5. Отсутствие воздействия газов на обрабатываемое изделие.

6. Возможность вести обработку в благоприятной среде (инертный газ или вакуум).

7. Малый угар легирующих присадок.

8. Высокое качество получаемых металлов.

9. Легкость механизации и автоматизации электротермических установок.

10. Возможность использования поточных линий.

11. Лучшие условия труда обслуживающего персонала.

Недостатки электрического нагрева : более сложная конструкция, высокая стоимость установки и получаемой тепловой энергии.

Электротермическое оборудование весьма разнообразно по принципу действия, конструкции и назначению. В наиболее общей форме все электрические печи и электротермические устройства можно разделить по назначению на плавильные печи для выплавки или перегрева расплавленных металлов и сплавов и термические (нагревательные) печи и устройства для термообработки , изделий из металла, нагрева материалов под пластическую деформацию, сушки изделий и т. д.

По способу преобразования электрической энергии в тепловую различают, в частности, п ечи и устройства сопротивления, дуговые печи, индукционные печи и устройства.

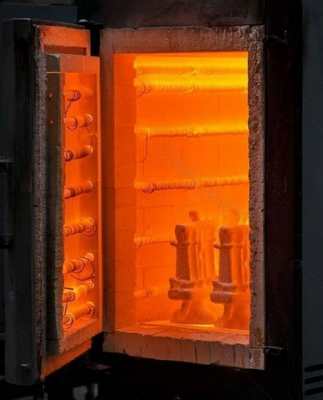

Печь нагрева сопротивлением

Классификация электротермических установок

1. По способу превращения электроэнергии в тепло.

1) Установки с нагреваемым током активным сопротивлением.

2) Индукционные установки.

3) Дуговые установки.

4) Установки диэлектрического нагрева.

2. По месту выделения тепловой энергии.

1) Прямого нагрева (тепло выделяется непосредственно в изделиях)

2) Косвенного нагрева (тепло выделяется в нагревателе либо в межэлектродном промежутке электрической дуги).

3. По конструктивным признакам.

4. По назначению.

В электропечах и электротермических устройствах сопротивления используется выделение тепла электрическим током при прохождении его через твердые и жидкие тела. Электропечи этого вида преимущественно выполняются как печи косвенного нагрева.

Превращение электроэнергии в тепло в них происходит в твердых нагревательных элементах, от которых тепло путем излучения, конвекции и теплопроводности передается нагреваемому телу, либо в жидком теплоносителе - расплав ленной соли, в которую погружается нагреваемое тело, и тепло передается ему путем конвекции и теплопроводности. Печи сопротивления — самый распространенный и многообразный вид электропечей.

Плавильные печи сопротивления применяют преимущественно при производстве литья из легкоплавких металлов и сплавов.

Работа плавильных дуговых электропечей основана на выделении тепла в дуговом разряде. В электрической дуге концентрируется большая мощность и развивается температура свыше 3500° С.

В дуговых печах косвенного нагрева дуга горит между электродами, а тепло передается расплавляемому телу в основном излучением. Печи такого рода используют при производстве фасонного литья из цветных металлов, их сплавов и чугуна.

В дуговых печах прямого нагрева одним из электродов служит само расплавляемое тело. Эти печи предназначены для выплавки стали, тугоплавких металлов и сплавов. В дуговых печах прямого нагрева, в частности, выплавляют большую часть стали для фасонного литья.

В индукционных печах и устройствах тепло в электропроводном нагреваемом теле выделяется токами, индуктированными в нем переменным электромагнитным полем. Таким образом, здесь осуществляется прямой нагрев.

Индукционную печь или устройство можно рассматривать как своего рода трансформатор, в котором первичная обмотка (индуктор) подключена к источнику переменного тока, а вторичной обмоткой служит само нагреваемое тело. Индукционные плавильные печи применяют при производстве литья, в том числе фасонного, из стали, чугуна, цветных металлов и сплавов.

Нагревательные индукционные печи и установки используют для нагрева заготовок под пластическую деформацию и для проведения разного рода термообработки. Индукционные термические устройства применяют для поверхностной закалки и других специализированных операций.

Автоматизация электротехнологических процессов

Создание систем автоматического управления электротехнологическими установками требует знания принципов построения, функциональных свойств и, особенно, математических моделей и характеристик элементов, совокупность которых и образует систему.

Д ля каждого класса объектов управления существует вполне определенный набор функциональных элементов, включающий как специальные (используемые только для установок данного класса), так и общетехнические устройства, применяемые в установках различного назначения. Это обстоятельство приводит к необходимости отдельного изучения элементов, применяемых в системах управления конкретными объектами управления.

Специфика электротехнологических установок, обусловленная большими мощностями, достигающими десятков мегаватт, различными родами токов и исполнительных приводов, привела к использованию в системах управления целого ряда устройств, практически не применяемых для других объектов.

Особенности автоматизации электрических нагревательных установок: Системы автоматического регулирования температуры

Телеграмм канал для тех, кто каждый день хочет узнавать новое и интересное: Школа для электрика

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Установки, в которых происходит превращение электрической энергии вдругие виды с одновременным осуществлением технологических процессов, врезультате которых происходит изменение вещества, называют электротехнологическими.

Следует отметить, что в электротехнологических процессах используются свойства самих обрабатываемых веществ и материалов: электропроводность,магнитная проницаемость, диэлектрическая проницаемость, теплопроводность,теплоемкость, скрытая теплота плавления или парообразование, теплосодержание, энтальпия.

Применение электротехнологий позволяет с веществом, находящимся вкаждом из агрегатных состояний (показано на нижеприведенной блок-схеме,рис. 1.1), посредством постоянных и переменных (различной частоты) токов,постоянных и переменных электрических и магнитных полей (с широким диапазоном напряженностей) совершать бесчисленное множество операций, аименно: изменение температуры, формы, структуры, состава, изменениесвойств в разных направлениях и т.д.

Электротехнологические установки условно можно подразделить на установки общепромышленного и специального назначения.Основные группы электротехнологических установок общепромышленного назначения представлены на блок-схеме (рис. 1.2).

ЭЛЕКТРОТЕРМИЧЕСКИЕ УСТАНОВКИ применяются в промышленностидля термообработки металлов под пластическую деформацию, закалку, плавления, нагрева диэлектриков; в сельском хозяйстве для обогрева помещений различного технологического назначения; в быту (бытовые нагревательные приборы).Один из вариантов электротермических установок - индукционная тигельная печь. На рис. 1.3 представлена схема печи.Индукционная тигельная печь широко применяется для плавки как цветных, так и черных металлов. Емкость печи может варьироваться от десятковграммов до десятков тонн.

ЭЛЕКТРОХИМИЧЕСКИЕ УСТАНОВКИ применяются в промышленности приэлектролизе расплавов и растворов, для нанесения защитных и декоративныхпокрытий, элекро-химико-механической обработки изделий в электролитах.В качестве примера на рис 1.4 представлена схема электролизной установки.Явление выделения вещества на электродах при прохождении через электролит тока, а также процессы окисления и восстановления на электродах, сопровождающиеся приобретением или потерей частицами вещества электронов,называется электролизом. В промышленности электролиз применяется в основном для анодногорастворения металла и его катодного осаждения из растворов и расплавов.

ЭЛЕКТРОМЕХАНИЧЕСКИЕ УСТАНОВКИ применяются в промышленностидля ультразвукового воздействия на обрабатываемый материал, магнитоимпульсной обработки металлов.Одним из примеров электромеханической установки является установкаультразвуковой очистки. Принципиальная схема представлена на рис. 1.5.

Одним из типичных применений ультразвука в машиностроении являетсяочистка поверхности изделий, загрязненных жировыми или мазутными пленками, покрытых осадками из продуктов сгорания топлива, ржавчиной, окалиной, оксидными пленками. Такого рода очистка выполняется обычно с помощью моющих средств, растворителей в барабанах, а также с помощью щеток.При использовании ультразвуковых колебаний очистка в ряде случаев можетдать хорошие результаты при использовании воды; когда же очистка осуществляется с помощью растворителей, она ускоряется в десятки раз, причем качество ее (степень очистки поверхности) намного улучшается. Особенно эффективной оказывается ультразвуковая очистка деталей сложной конфигурации с полостями и, в частности, труб, так как механическая очистка таких деталей (например, щетками) затруднительна.

На рис. 1.5 подвергаемую очистке деталь помещают в ванну, в которойвозникают ультразвуковые колебания. Генератор колебаний может находитьсяпод дном ванны, как показано на рисунке (в этом случае колебания передаютсяжидкости через дно), или в жидкости. Очистка может осуществляться как начастотах 400 - 800 кГц при применении пьезоэлектрического преобразователя,так и на более низких частотах (20 - 30 кГн) при использовании магнитострикционных преобразователей.

ЭЛЕКТРОКИНЕТИЧЕСКИЕ УСТАНОВКИ применяются для разделения сыпучих материалов и эмульсий, очистки сточных вод, электроокраски, электроэрозионной обработки металлов.Как пример на рис. 1.6 показана установка для электроэрозионной обработки металлов.Для обработки металлов с высокими механическими свойствами применяется метод размерной обработки при непосредственном использовании теплового эффекта электрической энергии - электроэрозионная обработка. Онаоснована на эффекте расплавления и испарения микропорций материала подтепловым воздействием импульсов электрической энергии, которая выделяетсяв канале электроискрового заряда между поверхностью обрабатываемой деталии электродом-инструментом, погруженным в жидкую непроводящую среду.

Следующие друг за другом импульсные разряды определенной длительности иформы производят выплавление и испарение микропорций металла. Электроэрозионный способ позволяет обрабатывать токопроводящие материалы любоймеханической прочности, вязкости, хрупкости, получать детали сложных форми осуществлять операции, не выполняемые другими методами. При его использовании значительно снижается трудоемкость по сравнению с обработкой резанием, возможно осуществление механизации и автоматизации с целью глубокого регулирования параметров процесса.Приведенное разделение в большой степени условное, поскольку многиетехнологические процессы могут обеспечиваться (или сопровождаться) несколькими способами преобразования энергии, расширяя возможности электротехнологических процессов, например элекроэрозионная, магнитоимпульсная обработки металлов, электровзрывная обработка материалов и т.д.

ЭЛЕКТРОТЕХНОЛОГИЧЕСКИЕ УСТАНОВКИ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ- установки, представляющие совокупность различного рода воздействий, в частности перенос энергии за счет электромагнитного поля.В качестве примера электротехнологических установок специального назначения можно привести устройства для электродинамической сепарации вбегущем магнитном поле, предназначенные для извлечения ломов и отходовнеферромагнитных металлов из твердых отходов, а также для сортировки ломов цветных металлов; устройства для электромагнитного транспорта и электромагнитного перемешивания жидких металлов.

Один из видов электротехнологических установок специальногоназначения - «одноручьевой» электромагнитный перемешиватель, его схемапоказана на рис. 1.7. Электромагнитное перемешивание - бесконтактноесиловое воздействие на кристаллизующийся металл - является альтернативоймеханическим способам воздействия на кристаллизующийся металл и позволяет получить мелкозернистую литую структуру; исключить ликвацию, загазованность, неметаллические включения в литом металле; обеспечить повышенные эксплуатационные свойства полуфабрикатов и готовых изделий; исключить ряд промежуточных технологических переделов, что способствует энергосбережению.На рис. 1.8 показана структура латуни, отлитой без электромагнитногоперемешивания и с применением электромагнитного перемешивания. Сравнивая показанные темплеты, очевидно, что применение электромагнитногоперемешивания в процессе кристаллизации способствует измельчению литойструктуры, что в конечном итоге сказывается положительно на качествеполуфабрикатов и готовых изделий.

Читайте также:

- Ремонт кинескопных телевизоров: как устроен кинескоп телеприемника, способы определения и устранения поломок в нем

- Электрическая схема соединений: классификации разновидностей чертежей - функциональные и структурные типы

- Как подключить светодиодный прожектор: пошаговая инструкция и схемы подключения устройтсва с тремя проводами к сети